淬火温度对铬钼钢性能的影响

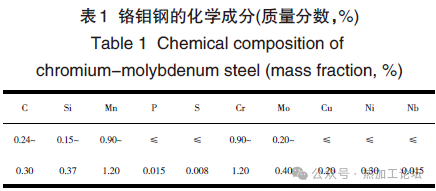

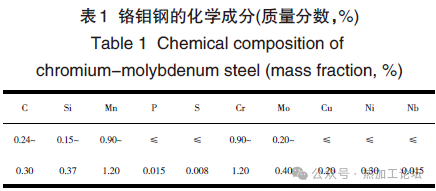

石油钻杆的管体材料一般为低碳铬钼合金钢,在钻井作业过程中,钻杆往往承受拉伸、弯曲、扭转、冲击、碰撞等复合载荷的作用,服役环境非常恶劣,从而要求钻杆具有高强度、高冲击韧性,钻杆在不进行热处理的情况下,很容易引起疲劳断裂失效,因此其热处理工艺显得尤为重要。 由于热处理工艺对钻杆材料力学性能会产生较大的影响,国内外学者对此作了大量的研究。关于热处理对X80 钢弯管力学性能和组织的影响进行了细致的研究,结果表明经1100℃淬+560 ℃回火处理后,试验X80 钢弯管母材及焊接接头的冲击吸收能量和剪切断面率均得到较大提高,强度及硬度下降,伸长率增加,热处理后组织略增大,晶粒度下降。采用球化退火和调质处理作为Cr12MoV 钢的预备热处理,并对其显微组织、力学性能进行了观察与测定,研究表明采用调质处理为预备热处理的试样,其硬度、冲击韧度、抗弯强度和耐磨性均高于采用球化退火为预备热处理的试样,其冲击韧度、抗弯强度分别达到8.652 J.cm-2和2201.4 MPa,相对于球化退火试样,分别提高了13.5% 和39.3% 。关于20CrMo 钢石油钻杆进行了受力分析与热处理工艺研究,表明采用二次渗碳淬回火的热处理工艺对石油钻杆进行处理,可以达到其内在质量要求,二次渗碳淬火后,获得了细针状马氏体(表面)和细板条状马氏体(心部),保证了石油钻杆良好的综合性能。研究了淬火温度对铬钼马氏体耐磨钢组织和力学性能的影响,结果表明:随着淬火温度从880℃提高至920℃,钢的冲击吸收能量从31J增加到了58J,硬度先增加后降低,900℃淬火的钢硬度最高,为52 HRC,900 ℃淬火+200 ℃回火的钢马氏体最细小,且有细小的含Ti、V 等合金元素的碳化物。 本文对铬钼钢钻杆管体材料进行不同的热处理试验,并对热处理试验后材料进行了拉伸、冲击试验,通过对试验后钻杆材料金相显微组织观察、常温冲击断口形貌分析以及室温力学性能分析,研究了不同调质热处理工艺(淬火+高温回火)对铬钼钢钻杆管体材料组织与性能的影响,最终得到铬钼钢钻杆材料热处理工艺指标,满足了钻杆材料的标准及使用要求,并在生产现场得到大规模应用,取得了良好的效果。 试验采用铬钼钢管体材料,规格为Ф89×13,利用火花直读光谱仪,并按照GB/T 4336—2016,测试其化学成分如表1 所示。

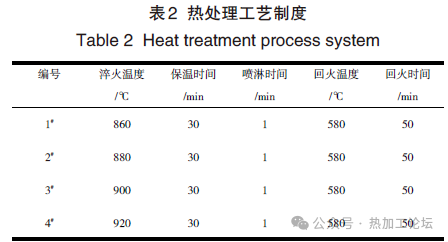

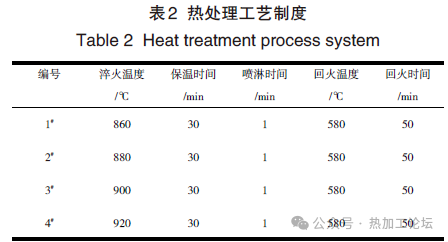

选择4 种不同淬火温度,每组间隔20℃,并保温30 min,分别为: 860℃× 30min;880℃×30min;900℃×30 min;920℃×30min。淬火冷却为混合液(乳化油、水按照一定的比例进行混合)冷却,冷却时间为1 min。根据生产实践,将回火温度确定为580 ℃,保温时间确定为50min,回火后进行空冷。经过调质热处理后的试样按淬火温度860 ℃、880 ℃、900 ℃和920 ℃从低到高分别编号为1#、2#、3# 和4#,共4 组试样。拉伸试验使用ETM305D 型微机控制电子万能拉伸试验机,按照GB/T 228.1—2021 规定,在室温下(23±2 ℃)进行。冲击试验使用PIT452D-3 型金属摆锤冲击试验机,在室温下进行,试样尺寸为10 mm×10 mm×55 mm,开V 型缺口,缺口深度为2 mm,并按照GB/T 229—2020 规定进行,每组试样进行3 次实验,并取3 次的平均值;试样经粗磨、细磨、抛光后用4%硝酸酒精溶液腐蚀3 min 制得金相试样,使用OLYMPUS—GX53 型光学显微镜观察其显微组织;并使用扫描电子显微镜观察其常温冲击断口形貌。具体热处理工艺制度见表2。

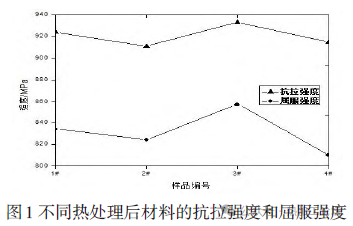

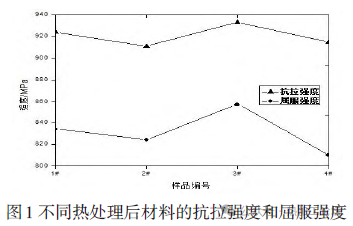

铬钼钢钻杆材料经过不同热处理后,1#~4#试样的强度变化如图1 所示,由图1 可知,在保证回火温度580 ℃不变的前提下,经过不同淬火条件(860~920 ℃)处理,钻杆材料1#~4#的抗拉强度分别为924 MPa、911 MPa、933 MPa 和915 MPa,满足G105 钢级API 标准,可以看出,抗拉强度变化不明显,材料的抗拉强度越高,表明材料实际承载能力越大,即抵抗破坏的能力越强;1#—4#试样的屈服强度分别为834 MPa、824 MPa、857 MPa 和810 MPa,即经淬火900 ℃×30 min+回火580 ℃×50 min 时,该钻杆材料的屈服强度最高。屈服强度反映了材料抵抗塑性变形的能力,屈服强度越高,材料在受力时越不容易发生塑性变形。

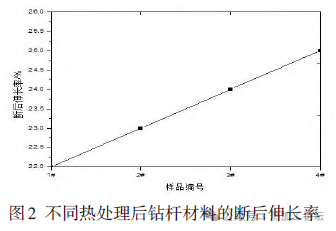

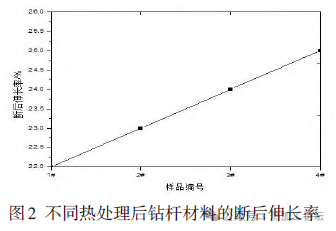

图2 显示了钻杆材料经过不同热处理后,1#—4#试样的断后伸长率变化。从图中可以看到,1#—4#试样的断后伸长率分别为22%、23%、24%、25%,即在保持回火温度580 ℃不变的条件下,随着淬火温度的升高,断后伸长率也逐渐升高。断后伸长率反映了材料受力情况下能够发生塑性变形并延展的程度,断后伸长率越高,材料的延展性越好,其大小对于材料安全性和可靠性的选择具有很大的指导意义。

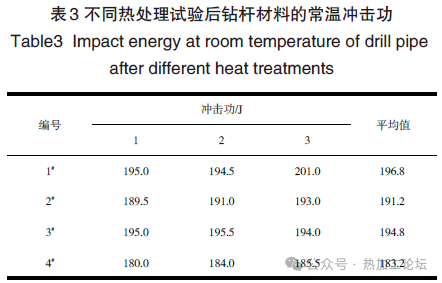

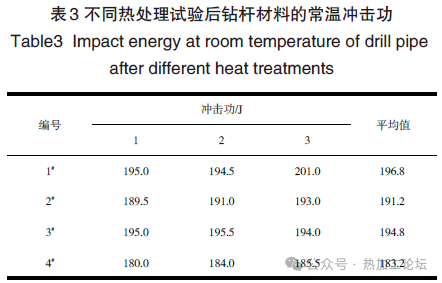

表3 显示了不同热处理试验后铬钼钢钻杆材料的平均常温冲击功。可知,1#样的常温冲击功最大,3#样的次之,4#样的最低,原因可能是随着淬火温度的上升,试样的晶粒尺寸长大,从而引起冲击韧性的下降,冲击韧性是材料在冲击载荷作用下吸收塑性变形功和断裂功能力的体现,反映了材料内部的细微缺陷和抗冲击性能,一般认为冲击功越高,材料吸收能量的能力越强,即材料的韧性越好。

图3 为不同淬火温度下(保持回火温度相同)铬钼钢钻杆材料的显微组织图。从图中可以看出,该铬钼钢钻杆材料经调质处理(860~920 ℃×30min 淬火+580 ℃×50 min 回火)后的组织均为回火索氏体,图3(a)860 ℃×30 min 淬火+580 ℃×50min 回火后,基体组织为回火索氏体+一定量的分散的块状铁素体,由于铁素体具有良好的可塑性和加工性能,因此该1#样冲击功较高,即韧性较好,(b)(c)(d)的基体组织均为细小的回火索氏体,无块状分散的铁素体组织存在,而且组织差异较小,回火索氏体是片层的铁素体与渗碳体的双相混合组织,其实质是片层的细珠光体,层间距很小,因而其拥有良好的综合力学性能。

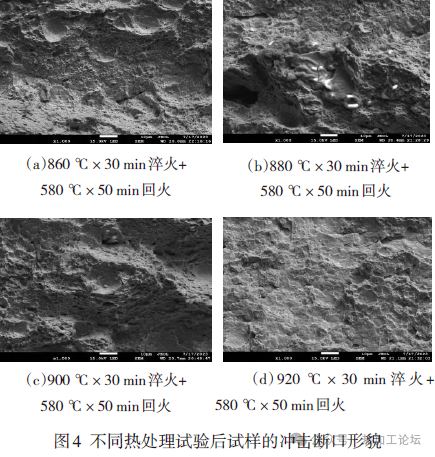

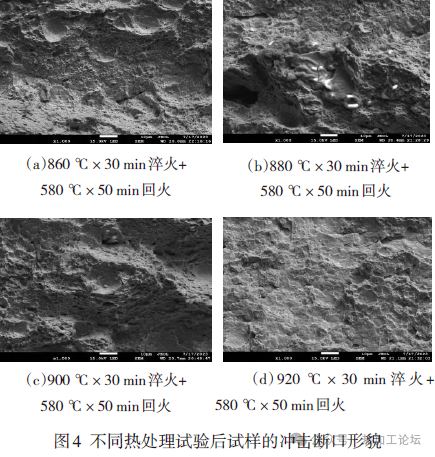

图4 为不同淬火温度下(回火温度580 ℃保持不变)铬钼钢的冲击断口形貌。可见,经不同温度淬火(860~900 ℃)后回火的断口均为韧窝特征,断口表面有明显的撕裂痕,属于微孔聚集引起的断裂,说明在断裂前已经出现了较大的塑性变形,在900 ℃×30 min 淬火+580 ℃×50 min 回火时,其韧窝最小,也最密集,当淬火温度上升到920 ℃时,断口形貌的韧窝特征已不够明显,处于韧性向脆性转变的过渡阶段。

因此,在综合考虑铬钼钢钻杆材料热处理后抗拉强度、屈服强度、断后伸长率、冲击韧性、金相显微组织及冲击断口形貌情况后,可以得出,在淬火900 ℃×30 min、回火580 ℃×50 min 热处理后钻杆材料的综合力学性能较好,显微组织为均匀细小的回火索氏体,冲击断口为典型的韧性断裂,韧窝较多也密集,满足钻杆正常使用标准要求。(1)在保持回火温度580 ℃不变的前提下,铬钼钢钻杆材料在900 ℃保温30 min 淬火时,具有较好的综合力学性能,其抗拉强度为933 MPa,屈服强度为857 MPa,断后伸长率24%,常温冲击功194.8 J,可以满足钻杆的正常使用。(2)铬钼钢钻杆材料经860~920 ℃×30 min 淬火+580 ℃×50 min 回火后,其显微组织均为回火索氏体,但在淬火温度为860 ℃时,有一定量的块状铁素体出现,从而导致其综合力学性能较差。(3)通过电子显微镜观察各试样的冲击断口形貌,发现淬火(860~900 ℃)后回火的断口均为韧窝特征,断口表面有明显的撕裂痕,说明在断裂前出现了较大的塑性变形,在900 ℃×30 min 淬火+580 ℃×50 min 回火时,其韧窝最小,也最密集,当淬火温度上升到920 ℃时,断口的韧窝特征已不够明显,处于韧性向脆性转变的过渡阶段。